Elektrofahrzeug (EV) Batterierecycling ist entscheidend für a nachhaltiges, elektrifiziertes Transportsystem. Bis 2050 könnte ein erheblicher Teil der für die Elektrifizierung wichtigen Mineralien aus recycelten Batterien stammen, was den Bedarf an neuem Bergbau drastisch reduzieren würde.

Aber die Art und Weise, wie diese Batterien recycelt werden, kann einen großen Unterschied machen – wir müssen Recyclingprozesse mit hohen Mineralrückgewinnungsraten und geringerer Umweltbelastung nutzen. In diesem Blogbeitrag erkläre ich verschiedene Möglichkeiten, Batterien zu recyceln und warum es wichtig ist, es richtig zu machen.

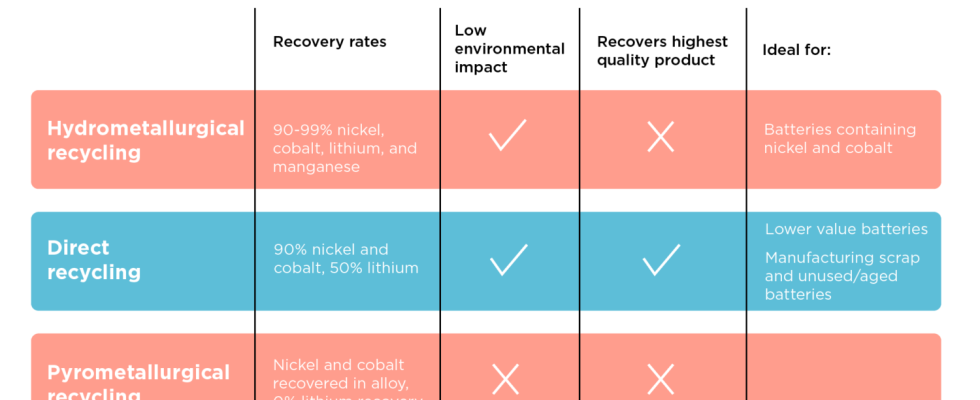

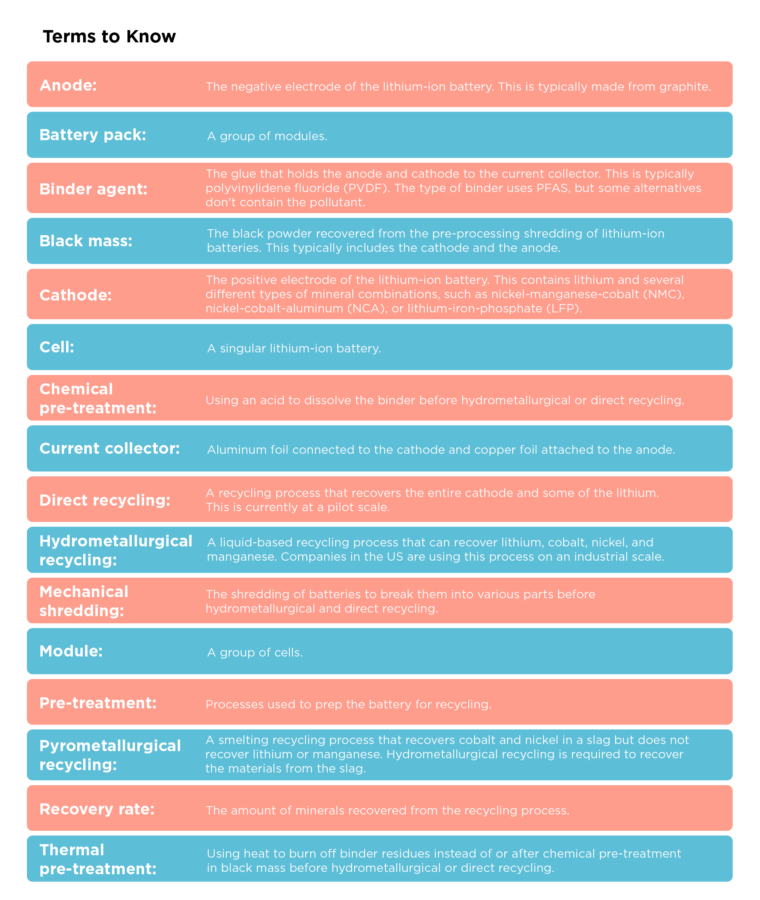

Die drei hier zusammengefassten Arten des Recyclings werden später ausführlicher besprochen, einschließlich der Vorverarbeitung, die vor dem Recycling erfolgen muss. Diese Technologie kann verwirrend und komplex sein, daher habe ich am Ende dieses Artikels einen Abschnitt mit Begriffen für die kursiv geschriebenen Wörter eingefügt.

- Hydrometallurgisches Recycling ist die beste verfügbare Technologie, da sie hohe Mineralgewinnungsraten aufweist und nur geringe Auswirkungen auf die Umwelt hat. Es verwendet flüssige Lösungen zur Trennung von Mineralien.

- Direktes Recycling befindet sich noch in der Entwicklung, hat aber geringe Auswirkungen auf die Umwelt und stellt die positive Elektrode intakt wieder her, was bedeutet, dass dieses Produkt einen Schritt im Batterieherstellungsprozess überspringt. Direktes Recycling hat geringere Lithiumrückgewinnungsraten als hydrometallurgisches Recycling, eignet sich jedoch ideal für die Herstellung von Schrott und Lithium-Eisen-Phosphat (LFP) Batterien.

- Pyrometallurgisches Recyclingg (Schmelzen) ist die am wenigsten ideale Technologie, da sie weder Lithium, Aluminium noch Mangan zurückgewinnt und die größte Umweltbelastung mit sich bringt. Darüber hinaus muss das Ergebnis einen zusätzlichen hydrometallurgischen Veredelungsschritt durchlaufen, bevor es für die Batterieherstellung bereit ist.

Vorverarbeitung

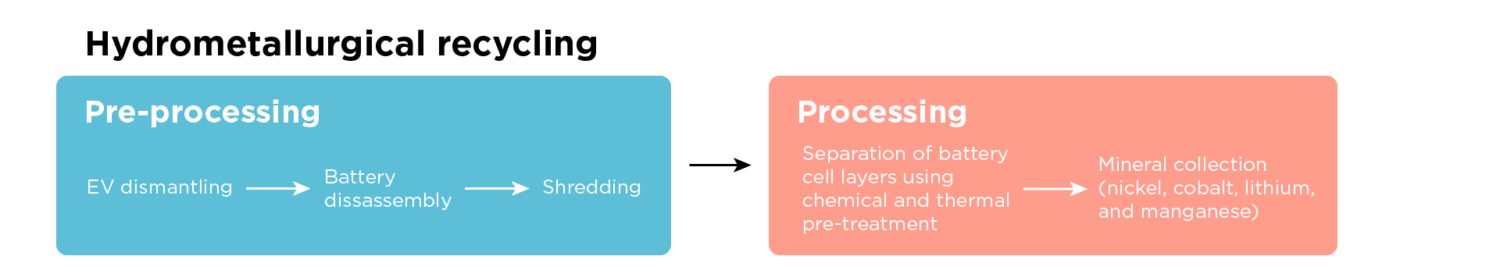

Vor dem Recycling entfernt ein Autodemontagebetrieb die Batterie aus dem Elektrofahrzeug und schickt sie an einen Batterierecycler. Der Recycler nimmt die Batterie entgegen Pack in kleinere zerlegen Module. Diese Module sind typischerweise rechteckig und passen in der Packung zusammen, ähnlich einer Dominoschachtel. In jedem Modul befinden sich rechteckige Batterien Zellen. Tesla verwendet ein anderes Design, bei dem die Zellen zylindrisch statt rechteckig sind.

Beim pyrometallurgischen Recycling wird die gesamte Batterie verbrannt; Daher ist das Material nach dem Rückbau auf Modul- oder Zellebene für das Recycling bereit. Hydrometallurgische und direkte Recyclingmethoden erfordern die Trennung der vielen Zellschichten voneinander, um ein höherwertiges Produkt zu erhalten, was eine zusätzliche Vorverarbeitung erfordert.

In diesen weiteren Schritten wird das Modul bzw. die Zelle einem mechanischer Aktenvernichter um es in kleine Stücke zu zerbrechen. Der Ausstoß wird dann durch Siebe, Magnete und Schütteltische getrennt, um ein Pulver zu isolieren, das Lithium, Kobalt und Nickel enthält (das Pulver wird als „Pulver“ bezeichnet). schwarze Messe).

Hydrometallurgisches Recycling

- Hoch Wiederherstellungsraten: 90-99 % Nickel, Kobalt, Lithium

- Geringe Umweltbelastung

- Ideal für Batterien, die Nickel und Kobalt enthalten

Hydrometallurgie nutzt flüssige und chemikalienbasierte Lösungen zur Gewinnung von Mineralien aus dem Pulver, das wertvolle Metalle enthält (schwarze Messe), die aus der oben genannten Vorverarbeitung abgerufen wurden. Das schwarze Massenpulver enthält den Kleber (Bindemittel), das die positive Elektrode klebt (Kathode) und negative elektrode (Anode) auf Aluminium- und Kupferfolie (Stromabnehmer).

Recycler verwenden mehrere Verfahren, um Elektroden von der Folie zu trennen, darunter die beiden großen Kategorien von chemische Vorbehandlung Und thermische Vorbehandlung. Bei chemischen Behandlungen wird der Kleber mit einer Säure aufgelöst, zum Abbrennen von Rückständen müssen jedoch zusätzliche Prozesse, wie z. B. eine thermische Behandlung, durchgeführt werden. Auch eine alleinige thermische Vorbehandlung kann durch Erhitzen und Abbrennen des Klebers und der negativen Elektrode die positiven Elektroden von der Folie trennen. Beim Verbrennungsprozess entstehen Gase, daher sind zusätzliche Reinigungsgeräte, einschließlich Wäscher, erforderlich.

Diese thermische Behandlung gilt technisch gesehen als pyrometallurgisches Recyclingverfahren, unterscheidet sich jedoch erheblich von der im folgenden Abschnitt zur Pyrometallurgie erläuterten Verhüttung. Es werden niedrigere Temperaturen verwendet, die den Zustand des Kobalts, Lithiums und Nickels, das wir gewinnen, nicht verändern.

Beim Recycler verbleibt dann ein Pulver, das die Mineralien enthält. Dieses wird zunächst in einer Flüssigkeit gelöst (Auslaugung), typischerweise Wasserstoffperoxid und Schwefelsäure. Als nächstes geht es darum, die wertvollen Metalle aus der Lösung zu entfernen. Ein Ansatz ist Lösungsmittelextraktion. Bei dieser Technik werden zwei Flüssigkeiten mit unterschiedlichen Löslichkeiten (z. B. Öl und Wasser) verwendet, um die Mineralien auf natürliche Weise zu trennen. Dies führt dazu, dass sich die Mineralien mit den Flüssigkeiten teilen und so leichter gesammelt werden können.

Das dabei entstehende Abwasser muss einer Wasseraufbereitung unterzogen werden. In einigen Betrieben (aber nicht allen!) wird dieses Wasser in der Anlage wiederverwendet. Darüber hinaus entsteht bei dem Prozess eine große Menge Natriumsulfat, ein minderwertiges und sicheres Nebenprodukt, das zur Herstellung von Haushaltsartikeln wie Waschmitteln verwendet wird.

Der Materialausstoß beim hydrometallurgischen Recycling hängt von den verwendeten Chemikalien und Prozessen ab. Das Endprodukt einiger Unternehmen ist ein positiver Elektrodenvorläufer, das heißt, sie gewinnen eine Mischung der Mineralien (positiver Elektrodenvorläufer) wie Nickel-Mangan-Kobalt (NMC). Die gemeinsame Rückgewinnung dieser Mineralien ist ideal, da der Batteriehersteller, der das Produkt des Recyclers kauft, den Vorläufer der positiven Elektrode nicht herstellen muss. Andere Methoden gewinnen die einzelnen Materialien (Lithium, Kobalt und Nickelsulfat oder Carbonatsalze) zurück, die zur Herstellung einer neuen Elektrode verwendet werden. Die Wiederherstellungsraten variieren je nach Prozess, aber ein Unternehmen berichtet a Wiederherstellungsrate von 99 % für Kathodenmaterialien.

Direktes Recycling

- Hoch Wiederherstellungsraten: 90 % Nickel und Kobalt, 50 % Lithium

- Geringste Umweltbelastung

- Gewinnt das hochwertigste Produkt zurück

- Ideal für:

- minderwertige Batterien wie Lithium-Eisenphosphat

- Herstellung von Schrott und unbenutzten/gealterten Batterien

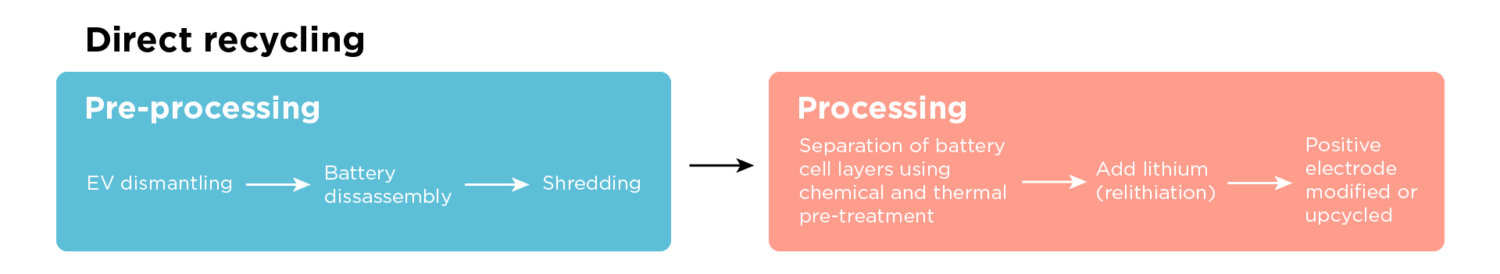

Direktes Recycling Erstellt eine verjüngte positive Elektrode, die für die Herstellung einer neuen Batterie bereit ist. Dieses Verfahren befindet sich noch in der Entwicklung, wird aber wahrscheinlich am günstigsten für Batterien sein, die nicht die hochwertigen Mineralien Kobalt und Nickel enthalten, wie z Lithium-Eisen-Phosphat (LFP). Ein Teil der Attraktivität von Lithium-Ionen-Batterien mit LFP liegt in den geringeren Betriebskosten, wodurch die Gewinnung einzelner Mineralien durch hydrometallurgisches Recycling unwirtschaftlich wird. LFP ist rentabel, wenn es im Direktrecycling recycelt wird, da es die positive Elektrode zurückgewinnt, was es zu einem viel wertvolleren Produkt macht, als wenn nur die einzelnen Mineralien zurückgewonnen werden.

Bei höherwertigen Lithium-Ionen-Batterien wie Nickel-Mangan-Kobalt (NMC) eignet sich das direkte Recycling am besten für das Abfallmaterial, das direkt bei der Herstellung anfällt, da die kristalline Struktur der Elektrode während der Verwendung der Batterie beschädigt wird.

Vor dem Recycling werden die Batterien geschreddert. Die zurückgewonnene schwarze Masse wird ähnlich wie beim hydrometallurgischen Recycling behandelt, mit geringfügigen Änderungen bei der Entfernung des Klebers und der Trennung der negativen von der positiven Elektrode. Anstatt beispielsweise die negative Elektrode, typischerweise Graphit, zu verbrennen, nutzen sie die hydrophobe Natur von Graphit, während er erhitzt wird, um ihn an die Oberfläche einer flüssigen Lösung zu ziehen (die positive Elektrode ist hydrophil – sie wird von den Blasen abgestoßen!). Der Graphit befindet sich oben im Schaum, die anderen Mineralien bleiben unten. Dieser Vorgang wird Schaumflotation genannt.

Die wiedergewonnene positive Elektrode verfügt aufgrund der Zersetzung und des Verlusts bei der ersten Verwendung in einer Batterie nicht über die erforderliche Menge an Lithium. Daher muss mehr Lithium hinzugefügt werden (Relithiation). Darüber hinaus kann die wiedergewonnene positive Elektrode im Zuge der Weiterentwicklung der Lithium-Ionen-Batteriechemie und um sicherzustellen, dass recycelte Materialien weiterhin verwendbar sind, durch Zugabe zusätzlicher Mineralien (z. B. Zugabe von mehr Kobalt) modifiziert oder upgecycelt werden.

Pyrometallurgisches Recycling

- Geringe Rückgewinnungsraten: Nickel und Kobalt in der Legierung zurückgewonnen, 0 % Lithiumrückgewinnung

- Höchster Energieverbrauch und höchste Treibhausgasemissionen

Pyrometallurgisch Recycling ist eine weit gefasste Kategorie, die alle Technologien umfasst, die hohe Temperaturen zur Gewinnung und Reinigung von Metallen nutzen. Mehrere für das hydrometallurgische und direkte Recycling diskutierte Verfahren fallen technisch in diese Kategorie. Dennoch verwenden sie niedrigere Temperaturen als das pyrometallurgische Recycling in diesem Abschnitt. Diese Art der Hochtemperatur-Pyrometallurgie wird als Schmelzen bezeichnet. Beim Schmelzen werden nicht alle Mineralien zurückgewonnen und es ist ein hoher Energieverbrauch erforderlich, um die erforderlichen Temperaturen zu erreichen.

Beim Schmelzen werden Batteriematerialien über den Schmelzpunkt erhitzt, um Metalle in flüssiger Form abzutrennen. Eine Zerkleinerung der Batterie ist nicht erforderlich, da das Batteriemodul bzw. die Batteriezelle direkt in den Ofen gelangt. Die Batterie wird zunächst auf 350–600 °C erhitzt, um den Elektrolyten zu verbrennen, und dann auf etwa 1200–1450 °C erhitzt, um die Metalle zu einer Legierung zu schmelzen. Aufgrund der bei diesem Prozess entstehenden giftigen Gase integriert der Recycler eine Abgasbehandlung. Die resultierende Metalllegierung enthält Kobalt, Nickel, Kupfer und Eisen. Beim Schmelzen gehen Lithium, Aluminium und Mangan in der Schlacke verloren. Die Metalllegierung muss außerdem einem anschließenden hydrometallurgischen Prozess unterzogen werden, um Kobalt und Nickel zurückzugewinnen. Bei dem Prozess geht ein erheblicher Teil des Lithiums als Staub verloren. Während aktuelle Recycler dies nicht verfolgen, kann ein zusätzlicher hydrometallurgischer Prozess das Lithium zurückgewinnen.

Richtlinie zum Batterierecycling

Ein robustes Recyclingpolitik würde sicherstellen, dass alle Elektrofahrzeugbatterien sicher recycelt werden. Im Idealfall würden die Vereinigten Staaten unseren globalen Partnern folgen und eine erweiterte Herstellerverantwortung (EPR) einführen. EPR macht die Autohersteller dafür verantwortlich Recycling aller Batterien. Recycling ist ein entscheidender Schritt in einem nachhaltigen Transportsystem und einer nachhaltigen Lieferkette, und die Automobilhersteller sind bereit, ein Sammelnetz für Altbatterien aufzubauen und Batterien so zu gestalten, dass sie leichter recycelt werden können. Aber wie dieser Blogbeitrag zeigt, ist es auch wichtig, wie sie recycelt werden!

Recycler müssen so viele Mineralien wie möglich mit möglichst geringen Auswirkungen zurückgewinnen, was den Einsatz einer hydrometallurgischen oder direkten Recyclingmethode anstelle der pyrometallurgischen Alternative bedeutet.

Diese Recyclingindustrie entwickelt sich mit Hilfe von Forschungsinstituten wie z. B. schnell weiter ReCell. Daher schlagen wir vor, dass die Politik grundlegende Wiederherstellungsraten festlegt, anstatt den Technologiepfad zu definieren. Zum Beispiel die europäische Union (EU) hat diesen Ansatz gewählt. Das EU-Batteriegesetz schreibt vor, dass die Recyclingprozesse im Jahr 2025 eine Rückgewinnungsrate von 90 % für Kobalt, Nickel und Kupfer und 50 % für Lithium aufweisen müssen, die bis 2030 auf 95 % bzw. 80 % ansteigt. Die Recyclingpolitik entwickelt sich weiter Kalifornienund wir hoffen, dass der Staat einen ähnlichen Ansatz verfolgt.

Mit freundlicher Genehmigung von Union of Concerned Scientists, The Equation. Von Jessica Dunn, leitende Analystin im Clean Transportation Program

Haben Sie einen Tipp für CleanTechnica? Möchten Sie Werbung machen? Möchten Sie einen Gast für unseren CleanTech Talk-Podcast vorschlagen? Kontaktieren Sie uns hier.

Tägliche EV-Besessenheit!

https://www.youtube.com/watch?v=videoseries

Ich mag keine Paywalls. Du magst keine Paywalls. Wer mag Paywalls? Hier bei CleanTechnica haben wir eine Zeit lang eine begrenzte Paywall eingeführt, aber es fühlte sich immer falsch an – und es war immer schwer zu entscheiden, was wir dahinter platzieren sollten. Theoretisch bleiben Ihre exklusivsten und besten Inhalte hinter einer Paywall. Aber dann lesen es weniger Leute!! Deshalb haben wir uns bei CleanTechnica entschieden, Paywalls komplett abzuschaffen. Aber…

Danke schön!

Vorteile und Wachstum von Solaranlagen für die Gemeinschaft

CleanTechnica verwendet Affiliate-Links. Sehen Sie sich hier unsere Richtlinien an.